회류 용접 과정은 용접고와 잘 설치된 부속품이 있는 PCB가 회류 용접로에 들어갈 때이다.PCB는 회류용접 궤도 운송체인으로 구동되며 회류용접의 예열구역, 보온구역, 용접구역과 냉각구역을 순차적으로 통과한다.회류 용접 네 개의 온도 구역의 온도 변화를 거쳐 회로판의 회류 용접 과정이 완성되었다.

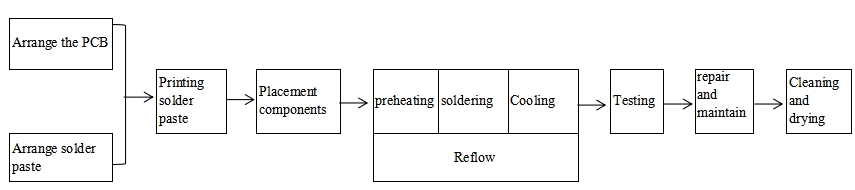

그림1 회류 용접 공정

회류 용접 공정

1의 상세한 설명.PCB가 예열구역에 들어갈 때 용접고의 용제와 기체가 증발하고 용접고의 용접제는 용접판, 부속품의 끝부분과 발을 동시에 촉촉하게 한다.그리고 주석고를 연화시키고 접으며 용접판을 덮어 용접판과 부품을 산소와 격리시킨다.가열 과정에서 주석고가 고온에서 침몰되는 것을 피하기 위해 주석고가 고온에서 활성화되는 것을 피해야 한다.이 구역의 목표는 가능한 한 빨리 실온에서 PCB를 가열하는 것이지만 가열속도는 적당한 범위 내에서 제어해야 한다.속도가 너무 빠르면 열충격이 발생하여 회로판과 부품이 모두 손상될 수 있다.만약 속도가 너무 느리다면 용제는 충분히 증발하지 않고 용접의 질에 영향을 줄 것이다.가열 속도가 더 빨라서 온도 구역 뒤쪽의 회류로의 온도차가 더욱 크다.열충격으로 부품이 손상되는 것을 방지하기 위해 최대 가열속도는 보통 4°C/S로 규정하고, 상승속도는 보통 1~3°C/S.

2로 설정한다.PCB가 보온 구역에 들어갈 때 PCB와 부품을 충분히 예열하여 PCB가 갑자기 용접 고온 구역에 들어가 PCB와 부품을 손상시키는 것을 방지해야 한다.

보온 단계의 주요 목적은 환류로 부품의 온도를 안정시키고 온도차를 최소화하는 것이다.이 구역에서 비교적 큰 부품의 온도가 비교적 작은 부품의 온도를 따라잡을 수 있도록 충분한 시간을 남기고 용접고 중의 용접제가 완전히 휘발하도록 확보한다.보온 구역의 끝부분에서 용접판, 용접구와 부속품의 발에 있는 산화물은 용접제의 작용으로 제거되고 전체 회로판의 온도도 균형을 이룬다.이 섹션이 끝나면 SMA의 모든 어셈블리의 온도가 같아야 합니다. 그렇지 않으면 환류 세그먼트에 들어가면 각 부품의 온도가 고르지 않아 다양한 불량 용접 현상이 발생합니다.

3。PCB가 용접 구역에 들어갈 때 온도가 신속하게 상승하여 용접고를 용융 상태에 이르게 하고 액상 용접재는 촉촉하고 확산되거나 PCB 용접판, 부속품 단부와 발목을 돌려 용접점을 형성한다.

는 PCB가 환류구역에 들어갈 때 온도가 빠르게 상승하여 용접고를 용융 상태에 이르게 한다.납 용접고 63sn37pb의 용해점은 183℃이고 납 용접고의 용해점은 96.5Sn3Ag0이다.5Cu는 217°C입니다. 이 구역에서는 가열기 온도가 매우 높게 설정되어 있어 부품의 온도가 최고치까지 빠르게 상승합니다.회류 용접 곡선의 최고 온도는 보통 용접 재료의 용해점 온도와 조립 기판과 부품의 내열 온도에 의해 결정된다.회류 용접 부분에서 피크 용접 온도는 사용하는 용접고에 달려 있다.일반적으로 무연의 고온은 230-250℃, 납은 210-230℃이다. 최고치 온도가 너무 낮으면 냉접봉과 윤습이 부족하기 쉽다.피크 온도가 너무 높으면 에폭시 수지 기재와 플라스틱 부품에 코크스와 분층이 발생할 수 있다.과다한 공정금속 화합물을 형성하여 용접점의 아삭아삭함을 초래하고 용접의 강도에 영향을 준다.

는 회류 용접 구역에서 특히 회류 시간이 너무 길지 않도록 주의하여 회류 용접로를 손상시키지 않도록 해야 한다. 또한 전자 부품의 기능이 불량하거나 회로판이 타서 망가질 수도 있다.

3。PCB는 냉각구역에 들어가 용접점이 굳어진다.회류 용접 완료.

는 이 단계에서 온도가 고체 온도보다 낮게 냉각되어 고화 용접점으로 이루어진다.냉각 속도는 용접점의 강도에 영향을 줄 수 있다.냉각 속도가 너무 느리면 공정금속 화합물이 너무 많이 생길 수 있다.용접 헤드에 큰 입자 구조가 생기기 쉬워서 용접 헤드의 강도를 낮출 수 있다.냉각 구역의 냉각 속도는 보통 약 4°C/S이고 냉각 속도는 75°C이다.

SMT 스티커 조작 주의사항 및 스티커 헤더 선택

SMT 스티커 조작 주의사항 및 스티커 헤더 선택

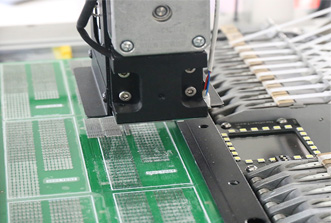

E1은 메모리가 있는 픽업 및 배치 시스템

E1은 메모리가 있는 픽업 및 배치 시스템